应用技术

了解前沿应用技术

应用技术

真空镀膜材料及技术系列五《化学气相沉积法镀膜概述》

- 分类:应用技术

- 作者:大话稀金

- 来源:

- 发布时间:2023-07-05 15:16

- 访问量:0

【概要描述】随着航天航空领域、核工业和半导体等领域对于半导体器件和集成电路、高场强小型的超导材料、生成晶须等产品要求的不断提高,化学气相沉积技术作为重要的材料制备和有效的材料表面改性方法,具有十分广阔的市场应用前景。

真空镀膜材料及技术系列五《化学气相沉积法镀膜概述》

【概要描述】随着航天航空领域、核工业和半导体等领域对于半导体器件和集成电路、高场强小型的超导材料、生成晶须等产品要求的不断提高,化学气相沉积技术作为重要的材料制备和有效的材料表面改性方法,具有十分广阔的市场应用前景。

- 分类:应用技术

- 作者:大话稀金

- 来源:

- 发布时间:2023-07-05 15:16

- 访问量:0

一、化学气相沉积法简介

现代薄膜制备方法包括物理气相沉积(Physical Vapor Deposition,简称PVD),化学气相沉积(Chemical Vapor Deposition,简称CVD)和等离子体气相沉积(Plasma Chemical Vapor Deposition,简称PCVD)。其中,化学气相沉积(CVD)是反应物质在气氛条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。CVD是目前应用最为广泛的制备方法,其技术发展及研究也最为成熟,广泛用于提纯物质、制备各种单晶、多晶或玻璃态无机薄膜材料。

二、化学气相沉积法原理

CVD的原理过程是:将两种或两种以上的气态原材料导入到一个反应室内,气态原材料之间发生化学反应,形成一种新的材料,并沉积到基体表面上。先将反应物加热到一定温度,达到足够高的蒸汽压,用氩气或者氢气作为载气送入反应器(在反应器内,被涂材料或用金属丝悬挂,或放在平面上,或沉没在粉末的流化床中,或本身就是流化床中的颗粒)。化学反应器中,发生的产物会沉积到被涂物的表面,废气则多为HC1或HF被导向碱性吸收或冷阱。除了需要得到的固态沉积物外,化学反应的生成物都必须是气态沉积物本身的饱和蒸气压应足够低,以保证它在整个反应、沉积过程中都一直保持在加热的衬底上。原理过程可概括为四个主要的反应阶段:1、反应气体向衬底表面扩散;2、反应气体被吸附于衬底表面;3、在材料表面发生化学反应;4、气态副产物脱离材料表面。

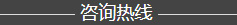

图 1 CVD的基本工艺流程

所选择的化学反应通常应该满足:①反应物质在室温或不太高的温度下最好是气态,或有很高的蒸汽压,且有很高的纯度;②通过沉积反应能够形成所需要的材料沉积层;③反应易于控制在沉积温度下,反应物必须有足够高的蒸汽压。

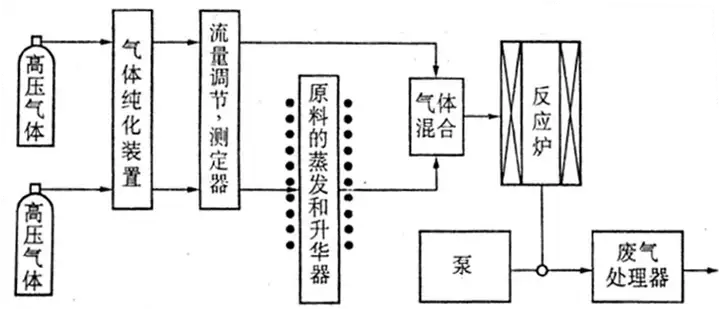

图 2 CVD反应系统示意图

三、化学气相沉积法的特点

1、沉积物种类多:可以沉积金属薄膜、非金属薄膜,也可以按要求制备多组分合金的薄膜,以及陶瓷或化合物层。

2、可以在常压或者真空条件下负压进行沉积,通常真空沉积膜层质量较好

3、涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层;

4、绕镀件好。可以在复杂形状的基体以及颗粒材料上镀膜,适合涂覆各种复杂形状的工件(如带沟、槽、孔,甚至是盲孔的工件),膜厚度较均匀,膜层质量稳定,易于实现批量生产;

5、沉积层通常具有柱状晶体结构,不耐弯曲,但可通过各种技术对化学反应进行气相扰动,以改善其结构。有研究表明运用CVD技术在其基体表面沉积高耐磨性的碳化物、氮化物、碳氮化物、硼化物等以及金刚石薄膜,具有比硬质合金高100倍以上的耐磨性。

但同时,化学气相沉积也存在一些缺点:

1、沉积速率不太高,一般在几~几百nm/min,不如蒸发和离子镀,甚至低于溅射镀膜;

2、在不少场合下,参加沉积的反应源和反应后的余气易燃、易爆或有毒,因此需要采取防止环境污染的措施;对设备来说,往往还有耐腐蚀的要求;

3、基体需要局部或某一个表面沉积薄膜时很困难,不如PVD技术来得方便;

4、即使采取了一些新的技术,CVD成膜时的工件温度仍然高于PVD技术,因此应用上受到一定的限制。

四、化学气相沉积法的分类

1、按温度,可分为低温(200~ 500℃)、中温(500 ~ 1000℃)和高温(1000 ~ 1300℃)。

2、按压力,有常压(APCVD) 和低压(LPCVD)CVD。常压化学气相淀积(APCVD,Atmospheric Pressure CVD),是指在大气压下进行的一种化学气相淀积的方法,这是化学气相淀积最初所采用的方法。这种工艺所需的系统简单,反应速度快,淀积速率高,特别适于介质淀积,但是它的缺点是均匀性较差,所以,APCVD一般用在厚的介质淀积。低压化学气相淀积(LPCVD,Low Pressure CVD)是指系统工作在较低的压强下的一种化学气相淀积的方法。LPCVD技术不仅用于制备硅外延层,还广泛用于各种无定形钝化膜及多晶硅薄膜的淀积,是一种重要的薄膜淀积技术。

3、按反应室壁温度,有热壁CVD和冷壁CVD 。热壁是指壁温高于晶片温度,通常是在反应室外采用电阻发热方式透过室壁对晶片进行加热。冷壁是指壁温低于晶片温度,可采用射频感应或电阻发热方式在反应室内对基座进行加热。

4、按反应激活方式,有等离子激活 (PECVD) 、热激活和紫外光激活等。 等离子体增强化学气相淀积(PECVD,Plasma Enhanced CVD)是指采用高频等离子体驱动的一种气相淀积技术,是一种射频辉光放电的物理过程和化学反应相结合的技术。该气相淀积的方法可以在非常低的衬底温度下淀积薄膜,例如在铝(A1)上淀积Si02,工艺上等离子体增强化学气相淀积主要用于淀积绝缘层。

五、新型化学气相沉积技术

1、金属有机化合物化学气相沉积技术(MOCVD)

MOCVD是一种利用低温下易分解和挥发的金属有机化合物作为物质源进行化学气相沉积的方法,主要用于化合物半导体气相生长方面。与传统CVD相比,MOCVD的沉积温度较低,能沉积超薄层至原料层的特殊结构表面,可在不同的基底表面沉积不同的薄膜。因此,对于那些不能承受常规CVD高温,而要求采用中低温度的基体有很高的应用价值。

2、等离子体增强化学气相沉积(PECVD)

等离子体是在低真空条件下,利用直流电压、交流电压、射频、微波或电子回旋共振等方法实现气体辉光放电在沉积反应器中形成的。由于等离子体中正离子、电子和中性反应分子相碰撞,可以大大降低沉积温度。如氮化硅的沉积,在等离子体增强反应的情况下,反应温度由1000K降到600K,拓宽了CVD技术的应用范围。

六、CVD主要的应用方向

1、在切削工具方面的应用。

用CVD涂覆刀具能有效地控制在车、铣和钻孔过程中出现的磨损。使用的涂层多为碳化物、氯化物、氧化物和硼化物等涂层,提高、改善材料或部件的抗氧化、耐磨、耐蚀以及某些电学、光学和摩擦学性能。目前,国外先进工业国家在齿轮上也广泛使用涂层刀具,估计约有80%齿轮滚刀和40%的插齿刀使用了TiN涂层,涂覆后,刀具寿命增加4~8倍,并且提高了进给量和切削速度,刀具的抗月牙磨损性能也显著提高。

2、在耐磨涂层机械零件方面的应用

活塞环、注射成形用缸体、挤压用螺旋桨轴及轴承等零部件在滑动中易磨损,因此,目前进行研究和应用的有缸体和螺旋桨的TiC涂层,钟表轴承的B涂层,滚珠轴承的Si3N4涂层等,耐磨性好、摩擦因数低、与基体的沾附性好。

3、微电子技术

在半导体器件和集成电路的基本制造流程中,有关半导体膜的外延、P-N结扩散元的形成、介质隔离、扩散掩膜是工艺核心步骤,化学气相沉积在制备这些材料层的过程中逐渐取代了如硅的高温氧化和高温扩散等旧工艺,在现代微电子技术组占主导地位。在超大规模集成电路中,化学气相沉积可以用来沉积多晶硅膜、钨膜、铅膜、氧化硅膜等,这些薄膜材料可以用作栅电极、多层布线的层间绝缘膜、金属布线、电阻及散热材料等。

4、超导技术

CVD制备超导材料是美国无线电公司(RCA)在20世纪60年代发明的,用化学气相沉积生成的Nb3Sn低温超导材料涂层致密,厚度轻易控制,力学性能好,是目前烧制高场强、小型磁体的最优材料。为提高Nb3Sn超导性能,很多国家在掺杂、基带材料、脱氢、热处理等方面做了大量研究工作,使CVD法成为生成Nb3Sn的主要方法之一。

5、在其他领域的应用

在光学领域中,金刚石薄膜被称为未来的光学材料,它具有波段透明和极其优异的抗热冲击、抗辐射能力,可用作大功率激光器的窗口材料,导弹和航空航天装置的球罩材料。上海交通大学把CVD金刚石薄膜制备技术应用于拉拔模具,不仅攻克了涂层均匀涂覆、附着力等关键技术,而且解决了金刚石涂层抛光这一国际性难题。

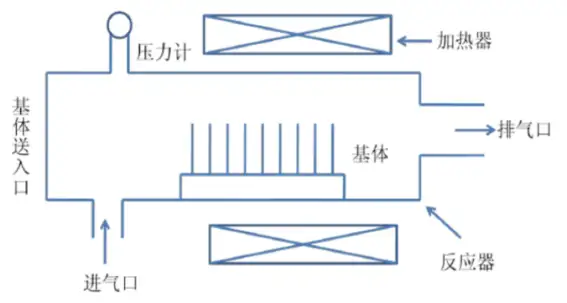

图 3 CVD技术的应用

七、化学气相沉积法在贵金属材料方面的应用

1、生产贵金属薄膜

贵金属薄膜因其有着较好的抗氧化能力、高导电率、强催化活性以及极其稳定引起了研究者的兴趣。和生成贵金属薄膜的其他方式相比,化学气相沉积法有更多技术优势,所以大多数制备贵金属薄膜都会采用这种方式。沉积贵金属薄膜用的沉积员物质种类比较广泛,不过大多是贵金属元素的卤化物和有机化合物,比如碳酰氯、氯化碳酰铂、氯化碳酰铱、双环戊二烯化合物等等。

某研究团队将蓝宝石、石英玻璃以及氧化钇稳定化的二氧化锆(YSZ)等作为衬底材料,深入研究了贵金属薄膜用作电极材料的可行性。研究中,在化学物沉积时,为了消除掉原料因热分解产生的碳,往装置中通入氧气,制备得出更有金属光泽的贵金属薄膜,如若不然则最后得到的就是铱碳簇膜,也就是纳米等级被晶碳层所包裹的铱颗粒。沉积在YSZ 上面的铱碳簇膜有着优秀的电性能和催化活性。在比较低的温度下,铱碳簇膜的界面电导率能达到纯铱或者纯铂的百倍以上。贵金属和炭组成的簇膜是一种输送多孔催化活性强的簇膜,在电极材料上的使用在未来将很有潜力。

2、生产贵金属铱高温涂层

从20世纪80年代开始,NASA 开始尝试使用金属有机化合物化学气相沉积法制取出使用铼基铱作为涂层的复合喷管,并获得了成功,这时化学气相沉积法在生产贵金属涂层领域才有了一定程度上的突破。

NASA 使用了乙酰丙酮(C15H21IrO6)作为制取铱涂层的材料,并利用 乙酰丙酮的热分解反应进行沉积。铱的沉积速度很快,最高可以达到3~20μm/h。 沉积厚度也达到了50μm,乙酰丙酮的制取效率高达 70%以上。

3、钯的化学气相沉积

Pd 及其合金对氢气有着极强的吸附作用以及特别的选择渗透性能,是一种存储或者净化氢气的理想材料。对于Pd 的使用大多是将钯合金或是钯镀层生产氢净化设备 。也有些学者使用化学气相沉积法将钯制成薄膜或薄层。具体做法是使用分解温度极低的金属有机化合物当做制备钯的材料,具体包括:烯丙基[β-酮亚胺]Pd(Ⅱ)、Pd(η-C3H5) (η-C5H5)以及 Pd(η-C3H5)(CF3COCHCOCF3)之类的材料,使用这种方式能够制取出纯度很高的钯薄膜。

随着航天航空领域、核工业和半导体等领域对于半导体器件和集成电路、高场强小型的超导材料、生成晶须等产品要求的不断提高,化学气相沉积技术作为重要的材料制备和有效的材料表面改性方法,具有十分广阔的市场应用前景。有学者判断CVD今后会朝着减少有害生成物,提高工业化生产规模的方向发展。同时如何使CVD的沉积温度更加低温化、对CVD过程更精确地控制,开发厚膜沉积技术、新型膜层材料以及新材料合成技术,将会成为今后研究的主要课题。

扫二维码用手机看

热点应用技术排行榜

扫描二维码,关注公众号,了解更多前沿技术。